再生医療等製品の製造現場において、品質保証の要となるのが「GMP逸脱管理と是正措置(CAPA)の実務」です。

ヒト細胞や組織を扱う再生医療では、一般的な医薬品製造以上に生物由来の変動要因が多く、予期せぬ逸脱が発生しやすい環境にあります。しかし、逸脱そのものを恐れるあまり報告が遅れたり、形式的な処理で終わらせてしまったりしては、本質的な品質向上にはつながりません。

現場の担当者様からは、「軽微な逸脱の判断基準が曖昧」「CAPAを立てても再発してしまう」「査察で指摘されない記録の残し方が知りたい」といったお悩みをよく伺います。

本記事では、GCTP省令に基づいた適正な逸脱管理のフローから、再生医療特有の課題への対応策、そして査察を見据えた記録作成のポイントまで、実務に即して具体的に解説いたします。

確実な運用体制を構築し、患者様に安全な製品を届けるための一助としていただければ幸いです。

再生医療におけるGMP逸脱管理と是正措置(CAPA)の実務とは

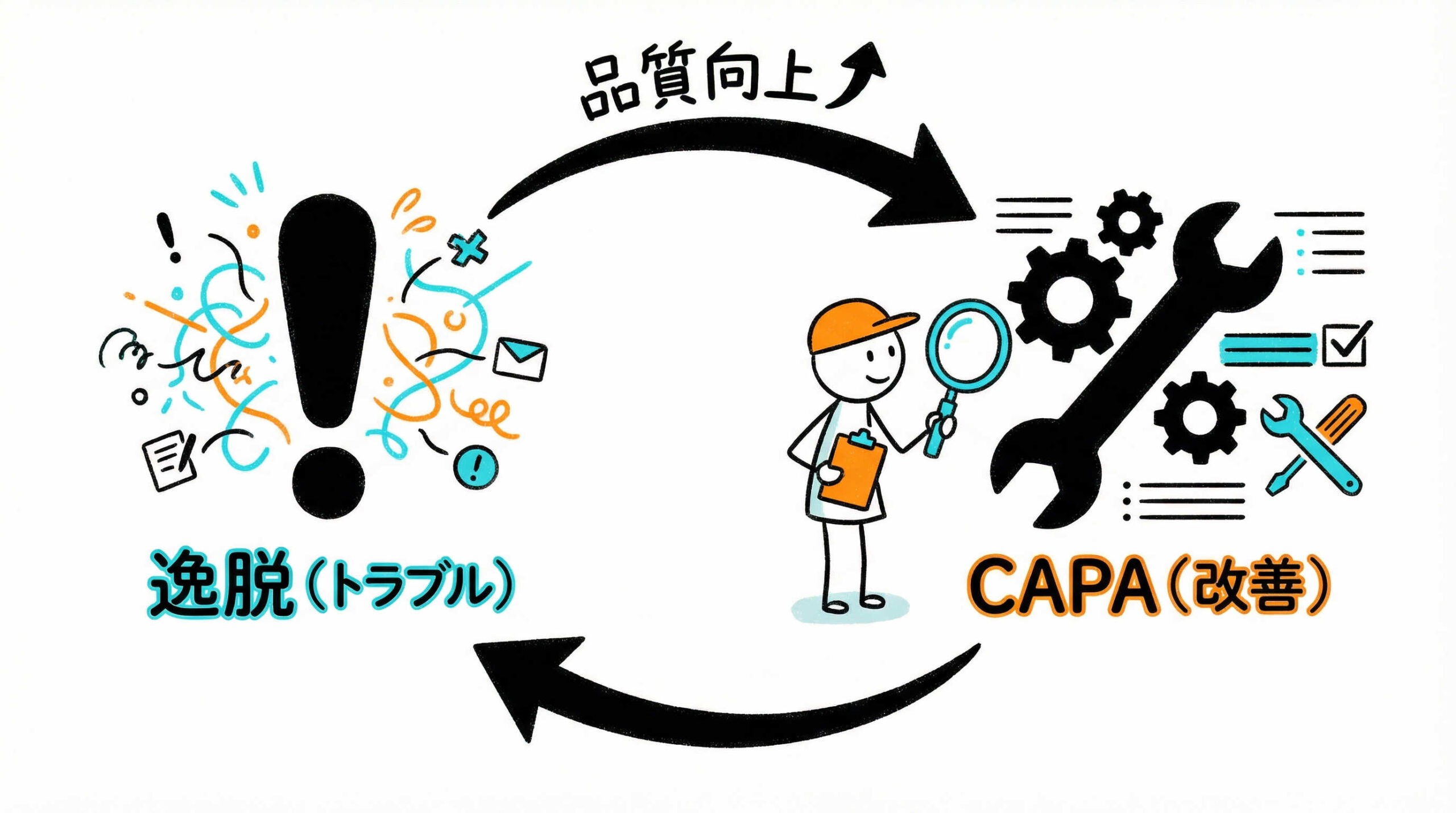

再生医療等製品の製造管理および品質管理において、逸脱管理と是正措置(CAPA)は切っても切り離せない関係にあります。単にミスを記録して終わりではなく、品質システム全体を改善するための重要なプロセスです。ここでは、その基本的な役割と法的根拠について確認していきましょう。

逸脱管理とCAPAが品質保証システム(PQS)において果たす役割

医薬品品質システム(PQS)において、逸脱管理とCAPAは「継続的改善」を実現するためのエンジンとしての役割を果たしています。

逸脱は、製造プロセスや品質管理手順における「意図しない変更」や「不適合」を検知するセンサーのようなものです。一方、CAPA(Corrective Action and Preventive Action)は、その検知された問題に対して「是正(再発防止)」と「予防(未然防止)」を行うためのアクションプランとなります。

これらがPQSの中で機能することで、以下のようなサイクルが回ります。

- 問題の検知: 逸脱報告により潜在的なリスクが顕在化する

- 原因の究明: 根本原因分析によりプロセスの弱点が特定される

- システムの強化: CAPAにより手順や設備が見直され、品質レベルが向上する

単なる事後処理ではなく、品質保証体制をより強固なものへと進化させるための能動的な活動であると捉えることが大切です。

GCTP省令下における逸脱・CAPA運用の重要性と法的根拠

再生医療等製品においては、「GCTP省令(再生医療等製品の製造管理及び品質管理の基準に関する省令)」が遵守すべき法的根拠となります。

GCTP省令では、製造所からの出荷の可否を決定するにあたり、製造工程における逸脱の有無やその対応状況を確認することが求められています。具体的には、逸脱が発生した場合にその内容を記録し、品質への影響を評価した上で、適切な措置を講じることが義務付けられています。

規制当局の査察においても、逸脱管理の手順と記録は必ずと言っていいほど重点的に確認される項目です。

「手順書通りに運用されているか」「逸脱が隠蔽されていないか」「CAPAが有効に機能しているか」といった観点でチェックされるため、法令遵守の観点からも適正な運用が不可欠です。

逸脱(Deviation)と是正・予防措置(CAPA)の基本的な関係性

実務において混同されがちな「逸脱」と「CAPA」ですが、その関係性を明確に整理しておきましょう。

- 逸脱(Deviation): 定められた製造手順や試験検査手順、標準作業手順書(SOP)などから外れた行為や事象。「何が起きたか」という事実です。

- 是正措置(Corrective Action): 発生した逸脱の根本原因を除去し、再発を防止するための措置。「過去の問題への対処」です。

- 予防措置(Preventive Action): 潜在的なリスクを特定し、将来起こりうる問題を未然に防ぐための措置。「未来のリスクへの対処」です。

つまり、逸脱はCAPAを起動するための「トリガー(きっかけ)」となります。すべての逸脱に対して重厚なCAPAが必要なわけではありませんが、リスクベースで判断し、必要な場合には確実にCAPAへと繋げるプロセスが求められます。

逸脱発生からクローズまでの標準的な業務フロー

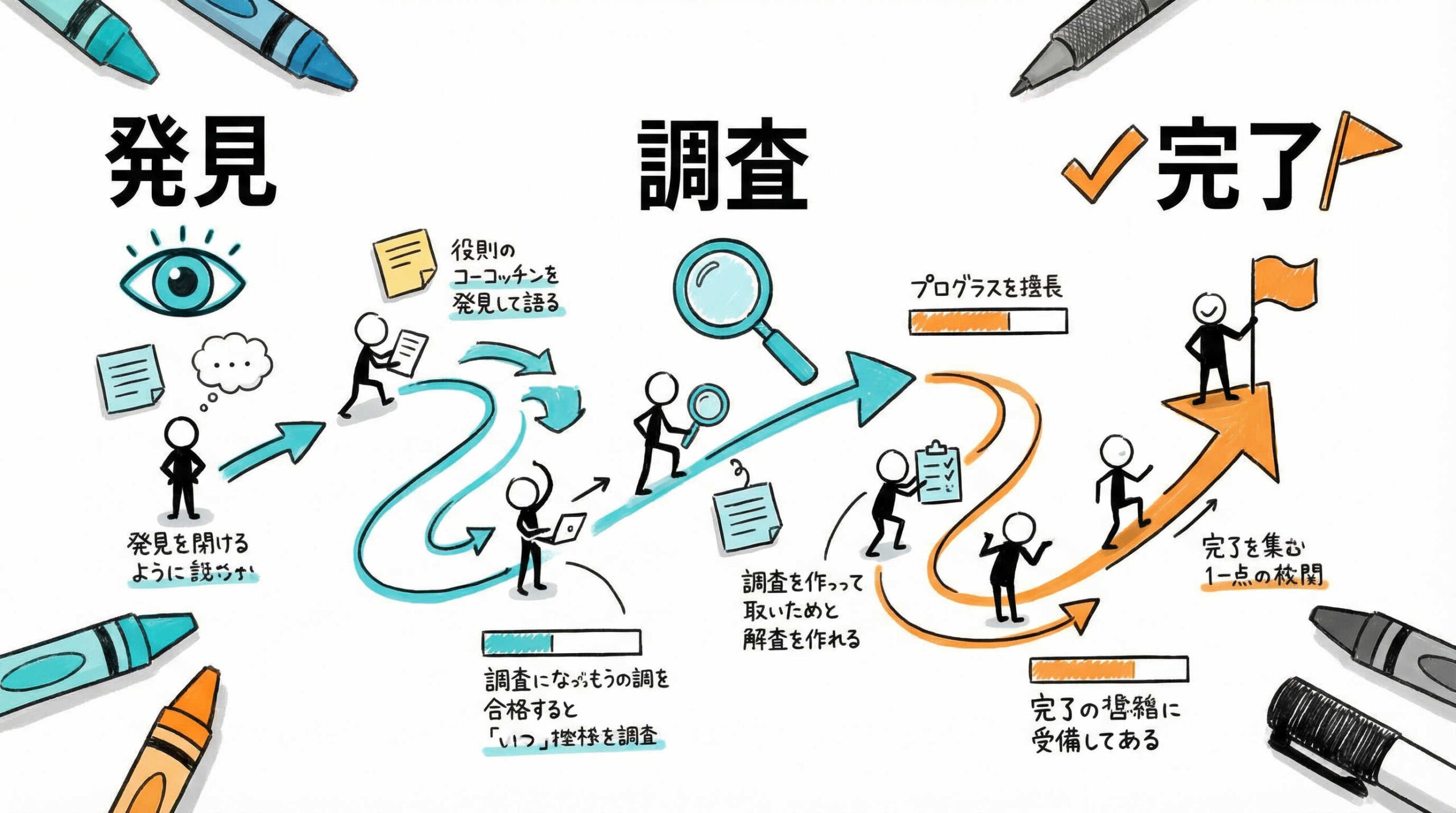

逸脱が発生した際、現場が混乱せずに対応するためには、明確な業務フローが確立されている必要があります。発生の検知からCAPAによるクローズまで、標準的なステップを順を追って解説します。

逸脱の検知と第一報:現場担当者が直ちに行うべき初期対応

逸脱管理のスタートは、現場担当者による「気づき」と「速やかな報告」です。

製造中や試験中に手順との相違や異常に気づいた場合、担当者は作業を中断し、直ちに製造管理者や品質保証部門(QA)へ第一報を入れる必要があります。ここで重要なのは、「叱責を恐れて報告をためらわない」文化の醸成です。

初期対応のポイント:

- 事実の保全: 何が起きたか、その時の状況(数値、時間、担当者)を正確にメモする

- 対象の特定: 影響を受けた可能性のある製品や原材料を特定する

- 隠蔽の防止: 小さなミスでも「まあいいか」と自己判断せず報告する

迅速な第一報があればこそ、その後の拡大防止策が有効に機能します。

応急処置(Emergency Measures)の実施と製品への影響範囲の特定

報告を受けた直後に行うべきなのが、品質への悪影響を最小限に食い止めるための「応急処置(Emergency Measures)」です。これは恒久的な対策(CAPA)とは異なり、その場の状況を収拾するための措置です。

具体的には以下のような対応が挙げられます。

- 製造の中断: 異常が継続している場合、工程をストップさせる

- 製品の隔離: 逸脱の影響を受けた製品を他の正常な製品と区別し、誤って次工程へ流さないように隔離(Quarantine)する

- 設備の停止: 設備トラブルが原因の場合、稼働を停止し保全担当へ連絡する

この段階で、製品への影響範囲(どのロットまで及ぶか)を暫定的に特定し、被害の拡大を防ぐことが最優先事項となります。

品質部門(QA)への正式報告と逸脱レベルの等級付け(メジャー/マイナー)

初期対応が落ち着いたら、QA部門へ正式な「逸脱報告書」を提出します。QAは報告内容に基づき、その逸脱が製品品質に与える影響度合いを評価し、等級付け(グレーディング)を行います。

一般的には以下の3段階などで分類されます。

- クリティカル(Critical): 製品の安全性・有効性に重大な影響を及ぼす恐れがある逸脱

- メジャー(Major): 品質への影響は否定できないが、クリティカルほどではない逸脱

- マイナー(Minor): 品質への影響が軽微、またはないと考えられる逸脱

この等級付けによって、その後の調査の深さやCAPAの要否、処理の優先順位が決定されます。実務ではこの判断基準をSOPで明確にしておくことが、判断のばらつきを防ぐ鍵となります。

根本原因調査(Root Cause Analysis)の実施手順

再発防止のためには、「なぜその逸脱が起きたのか」という根本原因(Root Cause)を突き止める必要があります。表面的な事象(例:担当者の不注意)だけで片付けてしまうと、同じミスが繰り返されることになります。

調査の手順:

- 情報収集: 記録の確認、関係者へのヒアリング、現場検証を行う

- 要因の洗い出し: 設備、材料、手順、環境など、あらゆる可能性をリストアップする

- 原因の特定: 分析手法を用いて、真の原因を絞り込む

根本原因は一つとは限りません。複合的な要因が絡み合っていることも多いため、客観的なデータに基づいた論理的な調査が求められます。

是正措置(Corrective Action)と予防措置(Preventive Action)の策定

特定された根本原因に対し、具体的な対策を立案します。ここでは「是正措置」と「予防措置」を明確に区別して策定することが重要です。

- 是正措置: 今回発生した逸脱の原因を取り除く対策(例:故障した部品の交換、誤解を招くSOPの修正)

- 予防措置: 類似の工程や他製品で同様の問題が起きないようにする水平展開(例:他ラインの同型機も点検する、全社的な教育訓練を実施する)

策定の際は、実行可能であり、かつ新たなリスクを生まないかどうかも検証しましょう。計画書には、担当者と完了期限を明記し、進捗管理ができるようにします。

CAPAの実施と有効性評価(Effectiveness Check)による完了確認

CAPAは計画を立てて終わりではありません。実施された対策が実際に効果を発揮しているかを確認する「有効性評価(Effectiveness Check)」を経て、初めてクローズ(完了)となります。

評価は、対策実施直後だけでなく、一定期間経過後に行うこともあります。

例えば、「SOPを改訂して教育を行った」というCAPAであれば、数ヶ月後に「同様のミスが発生していないか」「作業者が正しく手順を理解しているか」を確認します。

もし再発してしまった場合は、根本原因の分析が不十分だったか、対策が不適切だった可能性があります。その際は、再度RCAからやり直す勇気も必要です。このPDCAサイクルを回し続けることが、実務におけるCAPA運用の本質です。

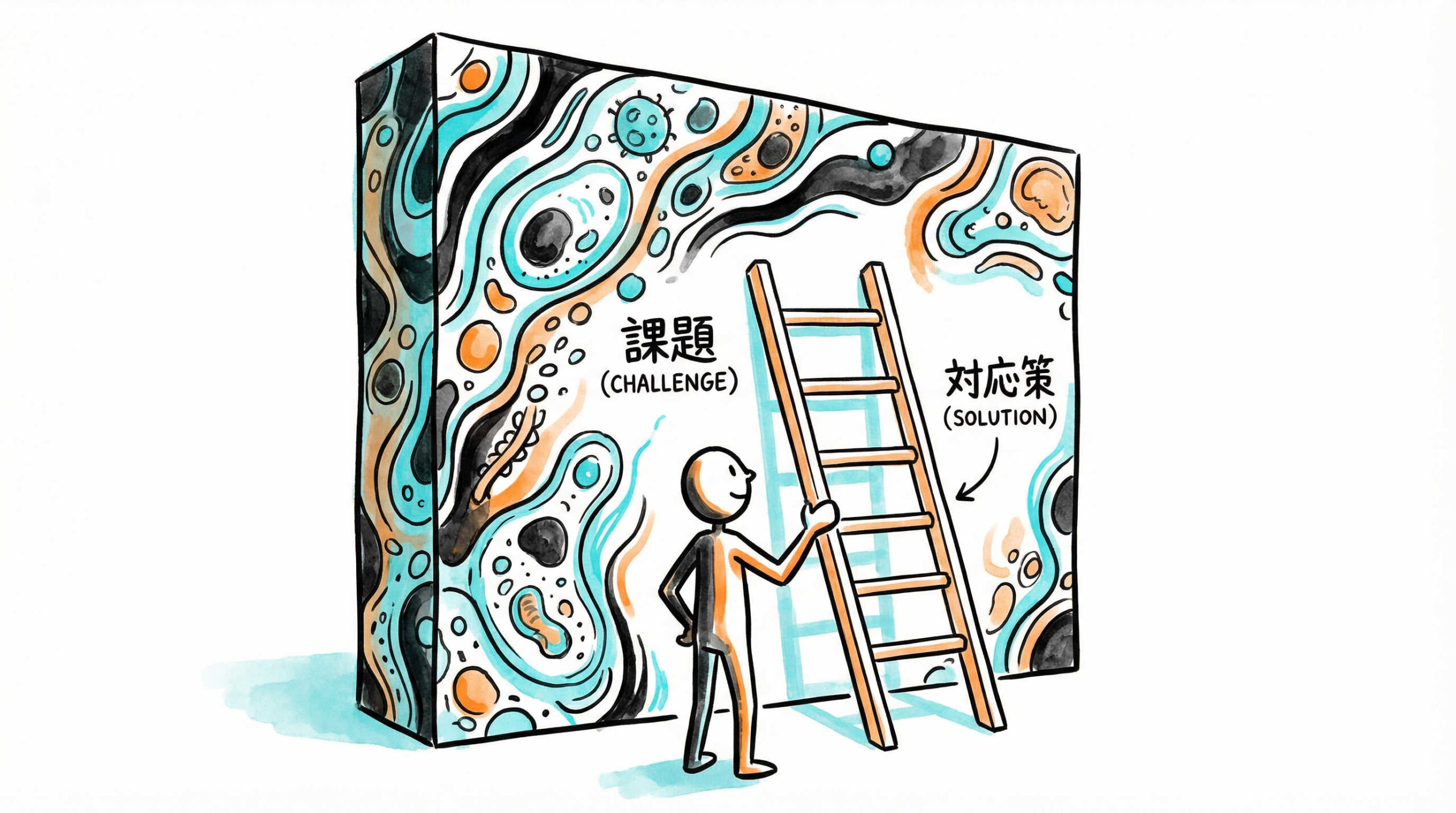

再生医療等製品特有の逸脱管理における課題と対応策

再生医療等製品は、低分子医薬品やバイオ医薬品とは異なる特性を持っています。そのため、一般的なGMP管理の手法をそのまま適用しようとすると、実務上で壁にぶつかることがあります。ここでは、再生医療特有の課題と、それに対する現実的な対応策について掘り下げていきます。

無菌操作プロセスにおける逸脱リスクと汚染管理戦略(CCS)

再生医療等製品の多くは、最終滅菌ができないため、製造プロセス全体を通じた無菌操作が必須となります。そのため、環境モニタリング(浮遊微粒子や落下菌など)における逸脱は非常に敏感な問題です。

ここでの課題は、環境モニタリングの逸脱が即座に製品汚染を意味するわけではないという点です。しかし、リスクは高まります。

対応策としては、汚染管理戦略(CCS: Contamination Control Strategy)の構築が有効です。単発の逸脱として処理するのではなく、清掃消毒プログラム、ガウン着用手順、気流管理などを包括的に評価し、製品への影響を科学的に説明できるロジックを用意しておく必要があります。

原材料(細胞・培地等)の生物学的ばらつきに起因する逸脱の判断基準

細胞などの原材料は、ドナーや採取部位によって性状にばらつき(Biological Variance)があります。この「生物由来のばらつき」と「製造上の逸脱」の境界線引きは、現場で最も悩ましいポイントの一つです。

例えば、細胞数や生存率が規格を下回った場合、それが「手順のミス」によるものなのか、「細胞そのものの性質」によるものなのかを判断する必要があります。

実務的な対応としては、過去の製造データを蓄積し、トレンド分析を行うことが重要です。個別の事象だけでなく、傾向として管理限界を超えているかどうかを判断基準に加えることで、過剰な逸脱処理や見逃しを防ぐことができます。

有効期間が短い製品における逸脱処理のスピードと品質判断の両立

多くの再生医療等製品、特に生製品は有効期間が極めて短く、製造後数日以内に患者様へ投与しなければならないケースがあります。

このような状況下では、逸脱発生から調査、CAPA策定、品質評価までを数週間かけて行う時間的猶予はありません。

スピードと品質判断を両立させるためには、事前にリスクアセスメントを完了させておくことが鍵となります。「この逸脱ならこのレベルの影響」というシナリオをあらかじめ想定し、判断フローを簡素化しておくのです。また、QA担当者が製造現場に常駐または即時連絡が取れる体制を整え、リアルタイムで逸脱処理を進める「現場型QA」の動きも求められます。

自家培養(オートロゴス)におけるロット構成と逸脱範囲の限定

患者様自身の細胞を用いる自家培養(オートロゴス)の場合、1ロットが1人の患者様に紐づくため、他ロットへの交差汚染リスクや影響範囲の考え方が他家培養(アロジェニック)とは異なります。

自家培養における逸脱では、「その患者様への投与リスク」と「治療機会の喪失リスク」のバランスを考慮する必要があります。逸脱により製品を廃棄すれば、患者様は治療を受けられなくなるかもしれません。

そのため、安全性に問題がないと科学的に判断できる逸脱(例えば、事務的な記載ミスや軽微な工程時間の超過など)については、医師との協議も含めた特別な出荷判定手順(特別採用など)をSOPに定めておくことも検討すべき実務上の対応策です。

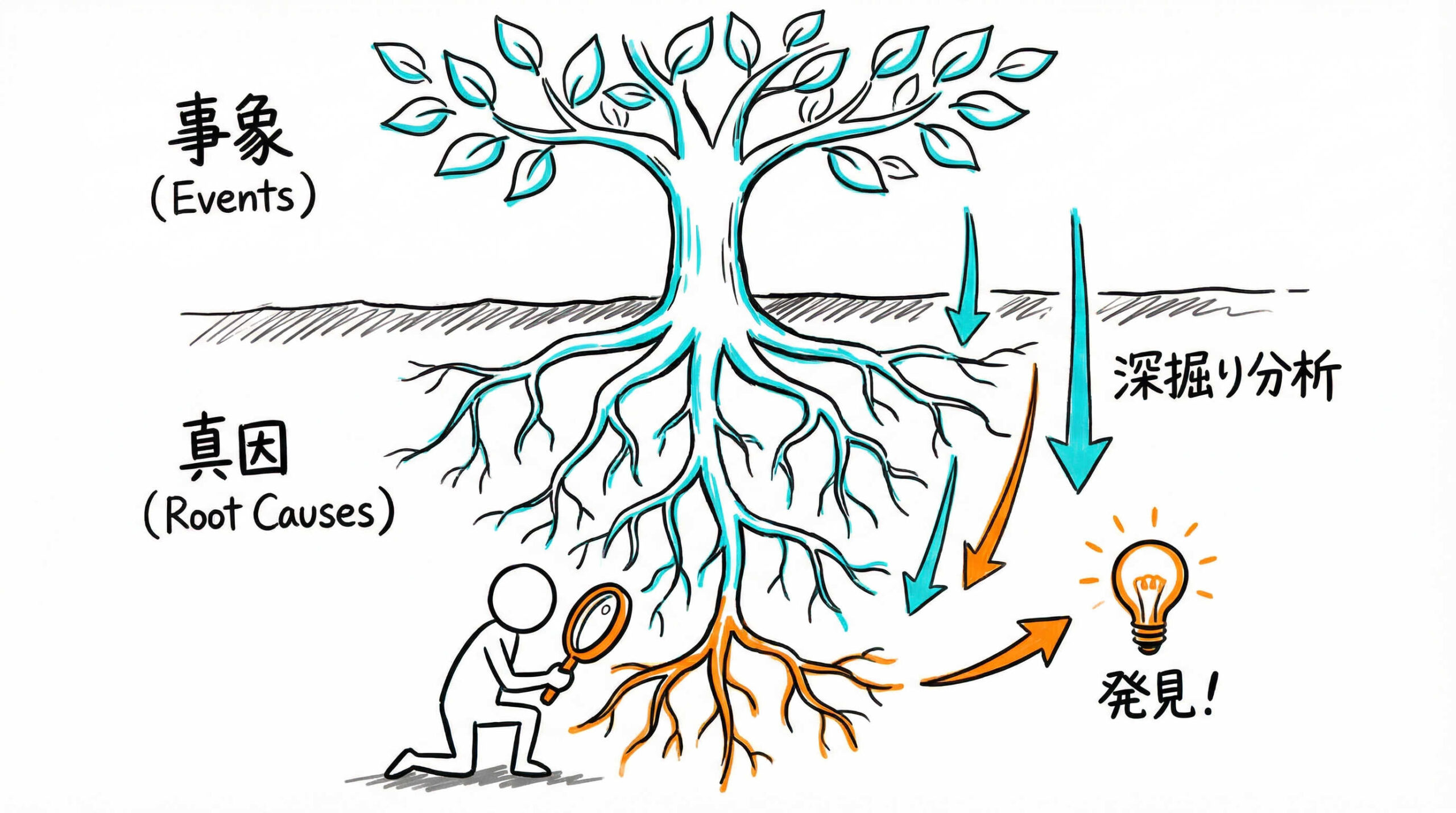

実務で使える根本原因分析(RCA)の手法と活用例

根本原因分析(RCA)は、CAPAの実効性を左右する最も重要なプロセスです。しかし、「担当者の不注意」で思考停止してしまい、真因にたどり着けないケースも少なくありません。ここでは、実務ですぐに使える具体的な分析手法をご紹介します。

「なぜなぜ分析(5 Whys)」を用いた真因の追求プロセス

最もシンプルかつ強力な手法が「なぜなぜ分析(5 Whys)」です。発生した事象に対して、「なぜ?」を5回繰り返すことで、表面的な原因の奥にある真因を掘り下げます。

例:細胞培養の温度が逸脱した

- なぜ? → インキュベーターの温度が下がったから

- なぜ? → ドアが半開きになっていたから

- なぜ? → ドアの閉まりが悪かったから

- なぜ? → パッキンが劣化して変形していたから

- なぜ? → 定期点検項目にパッキンの確認が含まれていなかったから(真因)

ここまで掘り下げれば、「担当者に注意する」ではなく、「点検リストを改訂する」という有効な再発防止策が見えてきます。

特性要因図(フィッシュボーンダイアグラム)による4Mの整理

要因が複雑に絡み合っている場合は、特性要因図(フィッシュボーンダイアグラム)が有効です。問題を魚の頭に見立て、背骨から伸びる骨に要因を書き出して整理します。この際、4Mの視点を持つと抜け漏れを防げます。

- Man(人): 技量、教育、疲労、配置

- Machine(機械): 設備、治具、メンテナンス状況

- Material(材料): 原材料、試薬、容器

- Method(方法): 作業手順、条件設定、判定基準

チームでブレーンストーミングを行いながら図を作成することで、多角的な視点から要因を洗い出すことができ、見落としていたリスクに気づくことができます。

ヒューマンエラーが原因の場合の深掘りとシステム的な対策

逸脱の原因として最も多いのが「ヒューマンエラー」ですが、これを結論にしてはいけません。人は必ずミスをする生き物です。「気をつける」「ダブルチェックを強化する」といった精神論や人の負担を増やす対策は、長期的には機能しません。

ヒューマンエラーが原因の場合、「なぜその人がミスをしやすい環境だったのか」を深掘りします。

- SOPの記載が曖昧で誤解を招かなかったか?

- 作業スペースが狭く、操作しづらくなかったか?

- 類似したラベルがあり、取り違えやすくなっていなかったか?

システムや環境側の不備(エラー誘発要因)を見つけ出し、人がミスをしようとしてもできない仕組み(フールプルーフ)を導入することが、真の解決策となります。

査察対応を見据えた逸脱管理記録とSOP作成のポイント

適切に逸脱管理を行っていても、その記録が不十分であれば、査察において「管理されていない」とみなされてしまいます。査察官は記録を通じてしか、過去の運用状況を確認できないからです。査察対応をスムーズに進めるための記録とSOP作成のポイントを解説します。

データインテグリティ(DI)を担保した逸脱記録書の書き方

昨今の査察において、データインテグリティ(DI:データの完全性)は最重要項目の一つです。逸脱記録書においても、ALCOA+の原則(帰属性、判読性、同時性、原本性、正確性など)を満たす必要があります。

具体的には以下の点に注意しましょう。

- 鉛筆書きは厳禁: 消えないインクで記載する。

- 訂正方法: 修正液は使わず、見え消し線と訂正印、日付、理由を記載する。

- 余白の処理: 空欄には斜線を引き、追記できないようにする。

- 日時の整合性: 発生日時、報告日時、承認日時が論理的に正しい順序であることを確認する。

電子システムの場合も、監査証跡(Audit Trail)機能により「いつ、誰が、何を修正したか」が追跡できる状態にしておくことが必須です。

規制当局が査察時に重点的に確認するCAPAの運用実態

規制当局の査察官は、CAPAリスト(CAPA Log)を見て、特に以下の点を厳しくチェックします。

- 長期未完了のCAPA: 期限を過ぎても完了していない案件がないか。ある場合は、その理由と延長承認の記録があるか。

- 再発の有無: 同じような逸脱が何度も繰り返されていないか。繰り返されている場合、前回のCAPAが不十分だった証拠とみなされます。

- CAPAの具体性: 「教育訓練を実施する」だけでなく、その内容が原因除去に直結しているか。

査察前には、オープン(未完了)になっているCAPAのステータスを棚卸しし、説明できるように準備しておくことが重要です。

逸脱の再発防止策が形骸化しないための教育訓練への落とし込み

素晴らしい再発防止策(CAPA)を策定しても、それが現場の作業者に伝わっていなければ意味がありません。SOPを改訂しただけで満足せず、実効性のある教育訓練に落とし込む必要があります。

単にSOPを回覧するだけでなく、変更点の背景や「なぜその操作が必要なのか」という理由を含めて教育を行いましょう。また、教育訓練記録には「実施日」「内容」「講師」「受講者」だけでなく、「理解度確認(テストや実技チェック)」の結果も残しておくと、教育の効果を客観的に証明できます。これが、CAPAが形骸化していないことの強力な証拠となります。

変更管理(Change Control)とCAPAの連携フロー

CAPAの実施に伴い、製造設備や試験方法、SOPなどの変更が必要になるケースは多々あります。この際、逸脱管理プロセスだけで完結させるのではなく、変更管理(Change Control)プロセスへ適切に連携させることが重要です。

逸脱処理の中で「SOPを直します」と結論づけた後、変更管理の手続きを経ずに勝手にSOPを書き換えてはいけません。変更による品質への影響評価(バリデーションの要否など)を正式に行うため、変更管理申請を起票し、承認を得るフローを回しましょう。

「逸脱管理番号」と「変更管理番号」を相互に紐付けて記録しておくことで、トレーサビリティが確保され、査察時の説明もスムーズになります。

まとめ

再生医療におけるGMP逸脱管理と是正措置(CAPA)の実務について、基礎から具体的な運用フロー、そして査察対応のポイントまで解説してきました。

逸脱管理は、単なる「ミスの処理」ではありません。それは、製品の品質を守り、患者様の安全を確保するための防波堤であり、同時に組織の品質文化を成熟させるための学習の機会でもあります。

特に再生医療等製品は、画一的な管理が難しいからこそ、現場の「気づき」と、それを科学的に評価する「QAの目利き」の連携が不可欠です。

本記事でご紹介した根本原因分析の手法や記録の残し方を参考に、ぜひ貴社の実情に合わせた運用体制を見直してみてください。小さな逸脱を大切に扱い、誠実に向き合う姿勢こそが、信頼される製品づくりの第一歩となるでしょう。

GMP逸脱管理と是正措置(CAPA)の実務についてよくある質問

Q1. 軽微な逸脱(マイナー)であっても、すべてにCAPA(是正・予防措置)が必要ですか?

必ずしもすべての軽微な逸脱にCAPAが必要なわけではありません。リスクベースのアプローチに基づき、品質への影響が低く、単発的な事象であれば、修正処置(応急処置)のみでクローズとすることも可能です。ただし、軽微な逸脱であっても頻発している場合は、潜在的なシステムの問題を示唆している可能性があるため、CAPAを立ち上げて根本対策を行うことが望ましいでしょう。

Q2. ヒューマンエラーによる逸脱の場合、担当者の再教育だけでCAPAを完了しても良いですか?

担当者の再教育だけでは不十分とみなされるケースが多いです。なぜなら、教育しても人は忘れたり、疲労でミスをしたりする可能性があるからです。査察などでは「教育したのに再発したらどうするのか?」と問われます。可能な限り、手順の見直し、ダブルチェックの導入、治具の改善、システムによる入力制限など、人がミスをしにくい仕組み(ハード面やシステム面)での対策を組み合わせることが推奨されます。

Q3. CAPAの有効性評価は、どのくらいの期間を空けて実施すべきですか?

一概に決まった期間はありませんが、対策が定着し、効果が発揮されるのに十分な期間を設定する必要があります。例えば、SOP改訂や教育訓練であれば、その後数ロットの製造を経て同様の逸脱が発生していないか確認するため、3〜6ヶ月程度を目安に設定することが一般的です。頻度が低い製造の場合は、期間ではなく「次の3ロット製造後」といった設定も有効です。

Q4. 有効期間が短い製品で、逸脱処理が出荷予定日に間に合わない場合はどうすればよいですか?

原則として、重大な逸脱がクローズされていない状態での出荷は認められません。しかし、調査に時間がかかる場合でも、製品品質への影響がないことが科学的に説明でき、患者へのリスクがないとQAが判断できる場合は、「中間報告」の段階で出荷可否を判断する手順をあらかじめ定めておくこともあります。ただし、これは例外的な対応であり、事前に規制要件との整合性を確認し、SOPに明記しておく必要があります。

Q5. 査察官に指摘されない逸脱報告書の書き方のコツはありますか?

「5W1H」を明確にし、主観を排除して客観的な事実のみを記載することが基本です。「〜だと思われる」「〜の可能性が高い」といった曖昧な表現は避け、データや証拠に基づいた記述を心がけましょう。また、ストーリーが一貫していることも重要です。「発生状況」→「原因調査」→「影響評価」→「対策」の流れが論理的に繋がっており、第三者が読んでも経緯が理解できるように書くことが、指摘を減らすコツです。